Quy trình nấu chảy hợp kim mới của Đức: Một chương mới trong quá trình chuyển đổi xanh

Aug 08, 2024

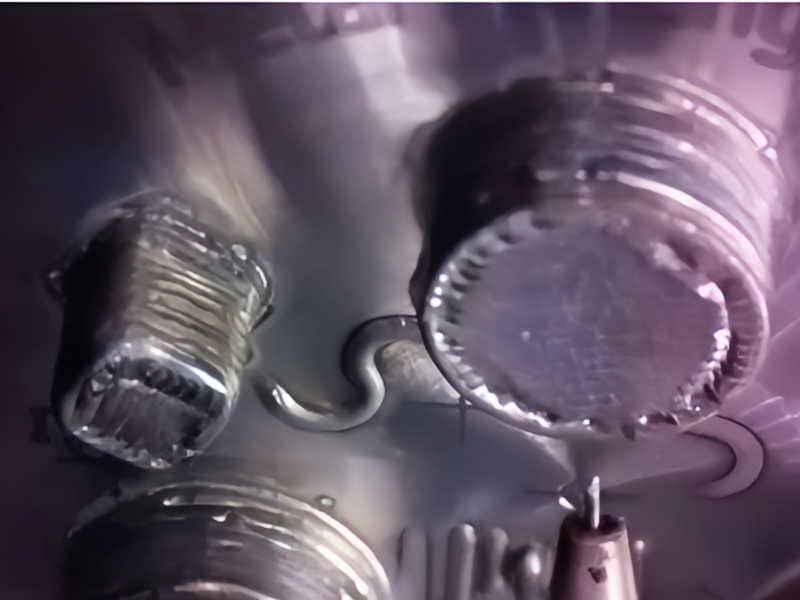

Trong lịch sử phát triển của ngành sản xuất kim loại, luyện hợp kim luôn là một quá trình quan trọng nhưng phức tạp. Các phương pháp truyền thống chủ yếu dựa vào sự nóng chảy ở nhiệt độ cao, không chỉ tiêu thụ lượng lớn năng lượng mà còn thải ra một lượng đáng kể carbon dioxide. Khi sự chú ý toàn cầu đối với việc bảo vệ môi trường và phát triển bền vững ngày càng tăng, việc tìm kiếm quy trình luyện hợp kim xanh hơn, hiệu quả hơn đã trở thành nhu cầu cấp thiết trong ngành. Trong bối cảnh đó, một thành tựu đổi mới của các nhà nghiên cứu Đức đã thu hút được sự chú ý rộng rãi – một quy trình nấu chảy hợp kim mới đã ra đời. Con đường đổi mới luyện kim xanh của Đức Về bản chất, quy trình nấu chảy hợp kim mới của Đức loại bỏ phương pháp nấu chảy ở nhiệt độ cao truyền thống và thay vào đó sử dụng hydro làm chất khử để chuyển đổi trực tiếp các oxit kim loại rắn thành hợp kim dạng khối ở nhiệt độ thấp hơn. Sự thay đổi này, mặc dù có vẻ đơn giản, nhưng lại thể hiện những tiến bộ công nghệ to lớn và ý nghĩa môi trường. Thứ nhất, hoạt động ở nhiệt độ thấp giúp giảm đáng kể mức tiêu thụ năng lượng, từ đó giảm thiểu phát thải khí nhà kính. Thứ hai, việc sử dụng hydro giúp nâng cao hơn nữa độ sạch của quá trình nấu chảy, vì phản ứng giữa hydro và oxit kim loại tạo ra hơi nước vô hại. Quan trọng hơn, các hợp kim được sản xuất thông qua quy trình mới này không thua kém so với các hợp kim được chế tạo bằng phương pháp truyền thống và ở một số khía cạnh, thậm chí còn thể hiện các tính chất cơ học vượt trội. Tất cả những yếu tố này làm cho quy trình nấu chảy hợp kim mới của Đức trở thành một cột mốc quan trọng trong quá trình chuyển đổi xanh của ngành sản xuất kim loại. Hãy tưởng tượng một nhà máy, nơi thay vì những lò nung ầm ĩ và những đám khói, có những cỗ máy yên tĩnh hoạt động hiệu quả ở nhiệt độ thấp hơn, sản xuất ra những hợp kim vừa thân thiện với môi trường vừa có hiệu suất cao. Đây là tầm nhìn mà quy trình luyện kim mới của Đức thể hiện và đó là tầm nhìn phù hợp với nguyện vọng của nhiều người trong ngành và hơn thế nữa. Mối liên hệ giữa Quy trình mới và Chế tạo bộ phận kim loại Xử lý Việc tích hợp quy trình nấu chảy hợp kim mới của Đức vào quy trình chế tạo các bộ phận kim loại thể hiện sự thay đổi then chốt trong chuỗi giá trị của ngành. Quá trình chế tạo các bộ phận kim loại truyền thống thường bắt đầu bằng việc nấu chảy nguyên liệu thô thành hợp kim, sau đó được tạo hình, gia công và hoàn thiện thành nhiều bộ phận khác nhau. Tuy nhiên, những hạn chế của các phương pháp nấu chảy thông thường, chẳng hạn như mức tiêu thụ năng lượng cao và tác động đến môi trường, có thể gây ra những hạn chế về hiệu quả và tính bền vững của toàn bộ quy trình. Sự ra đời của quy trình nấu chảy hợp kim mới lạ này mang đến cơ hội thay đổi cuộc chơi. Bằng cách sản xuất các hợp kim có đặc tính cơ học nâng cao và giảm tác động đến môi trường, nó đặt nền tảng cho việc xử lý thành phần kim loại hiệu quả hơn và có trách nhiệm với môi trường hơn. Ví dụ, việc sử dụng các hợp kim này trong các bộ phận ô tô có thể tạo ra những phương tiện nhẹ hơn, mạnh mẽ hơn với hiệu suất sử dụng nhiên liệu được cải thiện, từ đó giảm lượng khí thải nhà kính trong suốt vòng đời của chúng. Tương tự, trong ngành hàng không vũ trụ, việc sử dụng các hợp kim này có thể cho phép thiết kế các cấu trúc máy bay hiệu quả hơn, góp phần theo đuổi sự bền vững liên tục của ngành. Hơn nữa, khả năng sản xuất hợp kim ở nhiệt độ thấp hơn của quy trình mới cũng có thể hợp lý hóa các bước xử lý tiếp theo. Hợp kim có nhiệt độ thấp hơn có thể cần ít năng lượng hơn để tạo hình và gia công, giảm chi phí tổng thể và nâng cao năng suất. Ngoài ra, độ sạch của hợp kim có thể giảm thiểu nhu cầu xử lý sau xử lý như tẩy rửa hoặc tẩy cặn, giảm chất thải và tác động đến môi trường hơn nữa. Mối quan hệ giữa quy trình nấu chảy hợp kim mới của Đức và quy trình chế tạo các bộ phận kim loại là một trong những mối quan hệ cùng tăng cường. Bằng cách sản xuất các hợp kim ưu việt với việc giảm gánh nặng môi trường, quy trình này tạo tiền đề cho quá trình xử lý thành phần kim loại bền vững và hiệu quả hơn trong các ngành công nghiệp khác nhau. Đó là minh chứng cho sức mạnh của sự đổi mới trong việc thúc đẩy quá trình chuyển đổi xanh của lĩnh vực sản xuất kim loại.

ĐỌC THÊM